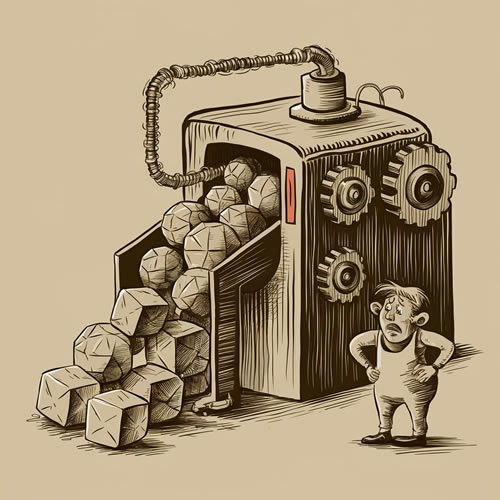

ISO 9001: GESTIRE UN MACCHINARIO CHE PRODUCE PEZZI DIFETTOSI A CAUSA DI UN MALFUNZIONAMENTO

Come possiamo affrontare al meglio in un'ottica ISO 9001 una macchina che produce pezzi difettosi?

"Non si possono fare grandi cose senza grandi problemi"

(Clarence Darrow)

Quando ci si accorge che un macchinario sta producendo dei pezzi difettosi a causa di un malfunzionamento, ci sono alcune cose da fare, in accordo con la ISO 9001. La prima è sicuramente identificare il problema mediante un approccio sistematico e dettagliato per raccogliere tutte le informazioni necessarie.

1. Raccolta di dati e prove concrete sui pezzi difettosi:

a) Rapporti di ispezione:

- Esaminare i rapporti di controllo qualità più recenti relativi ai pezzi prodotti dal macchinario in questione

- Analizzare i dati storici per identificare eventuali tendenze o pattern nei difetti riscontrati

- Verificare se ci sono stati cambiamenti significativi nei tassi di difettosità o nei tipi di difetti rilevati

b) Misurazioni:

- Effettuare misurazioni precise dei pezzi difettosi utilizzando strumenti calibrati (ad esempio, calibri, micrometri, macchine di misura a coordinate)

- Confrontare le misurazioni con le specifiche tecniche del prodotto per quantificare le deviazioni

- Registrare i risultati delle misurazioni in modo dettagliato, includendo data, ora e operatore che ha effettuato la misurazione

c) Campioni fisici:

- Raccogliere un numero significativo di campioni fisici dei pezzi difettosi, assicurandosi di avere una rappresentazione di diversi lotti o turni di produzione

- Etichettare chiaramente i campioni con informazioni come data di produzione, numero di lotto e macchinario utilizzato

- Conservare i campioni in modo appropriato per evitare ulteriori danni o alterazioni

d) Documentazione visiva:

- Scattare fotografie ad alta risoluzione dei pezzi difettosi, evidenziando le aree problematiche

- Se possibile, realizzare video del macchinario in funzione per catturare eventuali anomalie visibili durante il processo produttivo

2. Identificazione del macchinario specifico e natura del malfunzionamento:

a) Localizzazione del macchinario:

- Identificare con precisione il macchinario coinvolto, registrando il numero di serie, il modello e la posizione all'interno della linea di produzione

- Verificare se il problema è limitato a un singolo macchinario o se interessa più unità dello stesso modello

b) Analisi dei parametri operativi:

- Esaminare i registri dei parametri operativi del macchinario (ad esempio, temperature, pressioni, velocità) per identificare eventuali deviazioni dai valori ottimali

- Confrontare i parametri attuali con quelli storici o con le specifiche del produttore del macchinario

c) Ispezione visiva e uditiva:

- Condurre un'ispezione visiva dettagliata del macchinario, cercando segni evidenti di usura, danni o componenti allentati

- Ascoltare attentamente il macchinario in funzione per rilevare eventuali rumori anomali o vibrazioni insolite

d) Colloqui con gli operatori:

- Parlare con gli operatori del macchinario per raccogliere informazioni su eventuali cambiamenti recenti nel funzionamento o nelle prestazioni

- Chiedere agli operatori se hanno notato segnali premonitori o comportamenti insoliti del macchinario prima dell'insorgere dei problemi

e) Revisione della manutenzione:

- Esaminare i registri di manutenzione del macchinario per verificare se sono state effettuate tutte le attività di manutenzione preventiva programmate

- Controllare se ci sono state recenti riparazioni o sostituzioni di componenti che potrebbero essere correlate al problema attuale

f) Analisi dei dati di processo:

- Esaminare i dati di processo registrati dal sistema di controllo del macchinario, cercando anomalie o deviazioni dai parametri normali

- Verificare se ci sono correlazioni tra i difetti dei pezzi e specifiche fasi del processo produttivo

La seconda fase è quella del contenimento del problema che serve a limitare l'impatto del malfunzionamento del macchinario e a prevenire ulteriori danni. In questa fase occorre:

1. Fermare immediatamente la produzione del macchinario difettoso:

a) Arresto di emergenza:

- Attivare la procedura di arresto di emergenza del macchinario, seguendo i protocolli di sicurezza stabiliti

- Assicurarsi che l'arresto sia eseguito in modo sicuro per gli operatori e per il macchinario stesso

b) Segnalazione visiva:

- Applicare immediatamente un cartello o un'etichetta ben visibile sul macchinario, indicando che è fuori servizio e non deve essere utilizzato

c) Registrazione dell'arresto:

- Documentare l'ora esatta dell'arresto del macchinario e le circostanze che hanno portato alla decisione Registrare i parametri operativi del macchinario al momento dell'arresto per future analisi

2. Isolare i pezzi difettosi già prodotti:

a) Identificazione del lotto:

- Determinare l'estensione del lotto di produzione potenzialmente affetto dal problema

- Identificare chiaramente il punto di inizio della produzione difettosa, se possibile

b) Segregazione fisica:

- Spostare immediatamente tutti i pezzi potenzialmente difettosi in un'area di quarantena designata

- Etichettare chiaramente l'area di quarantena e i contenitori dei pezzi isolati

c) Inventario:

- Effettuare un conteggio accurato dei pezzi isolati e registrare le quantità nel sistema di gestione dell'inventario

- Aggiornare lo stato del magazzino per riflettere la quantità di pezzi non disponibili per la spedizione o l'uso

3. Informare tutti i reparti coinvolti:

a) Comunicazione immediata:

- Inviare una notifica urgente ai responsabili dei reparti di produzione, qualità e manutenzione

b) Riunione di emergenza:

- Organizzare una breve riunione di emergenza con i rappresentanti chiave dei reparti coinvolti

- Presentare un resoconto conciso della situazione, includendo i fatti noti e le azioni di contenimento intraprese

- Assicurarsi che le informazioni siano accessibili a tutto il personale pertinente

c) Comunicazione scritta:

- Valutare la necessità di comunicare con i clienti in caso di possibili ritardi o problemi di qualità

d) Definizione dei ruoli:

- Assegnare chiaramente i ruoli e le responsabilità per la gestione del problema a membri specifici del team

- Stabilire un punto di contatto centrale per la raccolta e la distribuzione delle informazioni relative al problema

- Programmare riunioni di follow-up regolari per aggiornare tutti i reparti coinvolti sui progressi nella risoluzione del problema

Il terzo step è quello dell'analisi delle cause ed è estremamente critico per comprendere a fondo il malfunzionamento del macchinario e sviluppare soluzioni efficaci.

1. Coinvolgimento di un team multifunzionale:

a) Composizione del team:

- Selezionare membri da diverse aree funzionali: operatori del macchinario, tecnici di manutenzione, ingegneri di processo, specialisti della qualità e, se necessario, rappresentanti del produttore del macchinario

- Assicurarsi che il team includa persone con diversi livelli di esperienza e prospettive

2. Esame dei dati storici e delle condizioni operative:

a) Analisi dei trend:

- Esaminare i dati storici per identificare eventuali tendenze o pattern nei guasti o nelle prestazioni del macchinario

- Confrontare i dati attuali con i benchmark storici per evidenziare deviazioni significative

b) Revisione delle procedure:

- Esaminare le procedure operative standard e i manuali di manutenzione del macchinario

- Verificare se ci sono state deviazioni dalle procedure raccomandate

c) Analisi ambientale:

- Considerare fattori ambientali che potrebbero influenzare le prestazioni del macchinario, come temperatura, umidità o vibrazioni

- Esaminare eventuali cambiamenti recenti nell'ambiente operativo

3. Utilizzo di strumenti di problem-solving:

c) Analisi dei modi e degli effetti dei guasti (FMEA):

d) Analisi dell'albero dei guasti:

- Costruire un diagramma logico che mostri le relazioni tra i vari eventi che potrebbero portare al malfunzionamento

- Utilizzare simboli standardizzati per rappresentare eventi, condizioni e porte logiche

e) Analisi dei dati:

- Applicare tecniche statistiche, come l' analisi di Pareto o i grafici di controllo, per identificare le cause più significative

- Elaborare le informazioni e identificare eventuali correlazioni nascoste

4. Validazione delle cause identificate:

a) Test delle ipotesi:

- Sviluppare esperimenti o test per verificare le ipotesi sulle cause alla radice del problema che sono state identificate

- Condurre prove controllate per confermare o smentire ciascuna ipotesi

b) Simulazione:

- Se possibile, utilizzare software di simulazione per modellare il comportamento del macchinario e testare diverse condizioni

c) Consultazione di esperti:

- Se necessario, consultare esperti esterni o il produttore del macchinario per validare le conclusioni del team

5. Documentazione e comunicazione:

a) Rapporto di analisi:

- Preparare un rapporto dettagliato che documenti il processo di analisi, le metodologie utilizzate e le conclusioni raggiunte

- Includere tutte le evidenze a supporto delle cause radice identificate

- Organizzare una riunione per presentare i risultati dell'analisi a tutti gli stakeholder rilevanti

- Discutere le implicazioni delle cause identificate e raccogliere input per le azioni correttive

Il passaggio successivo è quello delle azioni correttive immediate che sono fondamentali per ripristinare il corretto funzionamento del macchinario e minimizzare il tempo di inattività.

1. Implementazione di azioni correttive immediate:

a) Pianificazione dell'intervento:

- Basandosi sui risultati dell'analisi delle cause, sviluppare un piano dettagliato per le azioni correttive

- Dare una priorità alle azioni in base alla loro urgenza e all'impatto potenziale

b) Sostituzione di componenti difettosi:

- Identificare con precisione i componenti che necessitano di sostituzione

- Verificare la disponibilità dei pezzi di ricambio necessari

- Seguire le procedure di sicurezza per lo smontaggio e la sostituzione dei componenti

- Utilizzare solo parti originali o approvate dal produttore del macchinario

c) Regolazione dei parametri di processo:

- Identificare i parametri di processo che richiedono aggiustamenti

- Consultare i manuali tecnici e le specifiche del produttore per determinare i valori ottimali

- Effettuare le regolazioni in modo graduale, monitorando attentamente gli effetti di ogni cambiamento

d) Pulizia e manutenzione:

- Eseguire una pulizia approfondita del macchinario, prestando particolare attenzione alle aree critiche

- Lubrificare le parti mobili secondo le specifiche del produttore

- Verificare e, se necessario, sostituire i filtri e altri componenti di manutenzione ordinaria

e) Calibrazione degli strumenti:

- Ricalibrare gli strumenti di misura e controllo del macchinario

- Verificare l'accuratezza dei sensori e degli attuatori

f) Aggiornamento del software:

- Se applicabile, verificare e aggiornare il software di controllo del macchinario

- Assicurarsi che tutti i parametri di configurazione siano corretti dopo l'aggiornamento

2. Verifica dell'efficacia delle azioni correttive:

a) Test di funzionamento:

- Eseguire un ciclo di test completo del macchinario dopo l'implementazione delle azioni correttive

- Monitorare attentamente tutti i parametri operativi durante il test

b) Produzione di lotto di prova:

- Produrre un lotto di prova di dimensioni limitate

- Ispezionare accuratamente ogni pezzo prodotto durante il lotto di prova

- Effettuare controlli dimensionali e qualitativi approfonditi sui pezzi prodotti dopo l'intervento

- Confrontare i risultati con le specifiche di prodotto e i dati storici

c) Analisi statistica:

- Raccogliere dati sufficienti per eseguire un'analisi statistica delle prestazioni del macchinario

- Utilizzare tecniche come il controllo statistico di processo (SPC) per valutare la stabilità e la capacità del processo

- Implementare un periodo di monitoraggio intensivo dopo la ripresa della produzione

- Definire criteri chiari per determinare quando il macchinario può essere considerato completamente ripristinato

3. Documentazione delle azioni intraprese:

a) Rapporto dettagliato:

- Preparare un rapporto completo che descriva tutte le azioni correttive implementate

- Includere dettagli su componenti sostituiti, regolazioni effettuate e risultati dei test

- Registrare tutte le azioni correttive nel sistema computerizzato di gestione della manutenzione (CMMS)

- Aggiornare la cronologia di manutenzione del macchinario

- Aggiornare le procedure di manutenzione preventiva basate sulle lezioni apprese

b) Aggiornamento delle specifiche tecniche:

- Se necessario, aggiornare i manuali operativi e le specifiche tecniche del macchinario

- Assicurarsi che tutte le modifiche siano chiaramente documentate e comunicate al personale pertinente

c) Rapporto di chiusura:

- Preparare un rapporto di chiusura che riassuma il problema, le azioni intraprese e i risultati ottenuti

- Distribuire il rapporto a tutti gli stakeholder rilevanti

Successivamente, va pianificata la manutenzione per prevenire futuri malfunzionamenti e garantire l'affidabilità a lungo termine del macchinario.

1. Revisione e aggiornamento del piano di manutenzione preventiva:

a) Analisi del piano esistente:

- Esaminare criticamente il piano di manutenzione preventiva attuale

- Identificare eventuali lacune o aree di miglioramento alla luce del recente malfunzionamento

b) Integrazione delle lezioni apprese:

- Incorporare le conoscenze acquisite durante l'analisi delle cause del malfunzionamento

- Aggiungere nuove attività di manutenzione specifiche per prevenire il ripetersi del problema

c) Allineamento con gli obiettivi aziendali:

- Assicurarsi che il piano di manutenzione aggiornato sia allineato con gli obiettivi di produzione e qualità dell'azienda

- Considerare l'impatto del piano sulla disponibilità del macchinario e sui costi operativi

2. Definizione di attività di manutenzione specifiche, frequenze e responsabilità:

a) Creazione di procedure dettagliate:

- Sviluppare procedure step-by-step per ogni attività di manutenzione

- Includere diagrammi, fotografie o video per illustrare le procedure complesse

b) Specificazione delle frequenze:

- Definire chiaramente la frequenza di ogni attività di manutenzione (es. giornaliera, settimanale, mensile, basata sulle ore di funzionamento)

- Implementare un sistema di promemoria o di pianificazione automatica per garantire il rispetto delle frequenze

- Identificare chiaramente chi è responsabile per l'esecuzione di ciascuna attività di manutenzione

- Definire ruoli di supervisione e verifica per garantire la corretta esecuzione delle attività

- Definizione dei requisiti di competenza

c) Gestione dei ricambi:

- Identificare i componenti critici e definire i livelli di scorta necessari

- Implementare un sistema di gestione dei ricambi efficiente per garantire la disponibilità quando necessario

3. Addestramento degli operatori e dei tecnici di manutenzione:

a) Sviluppo di materiali formativi:

- Creare manuali di formazione, presentazioni e guide rapide sulle procedure di manutenzione aggiornate

- Sviluppare materiali specifici per operatori e tecnici di manutenzione, adattati ai loro ruoli e responsabilità

- Pianificare sessioni di formazione teorica per spiegare le modifiche al piano di manutenzione e le ragioni dietro di esse

- Condurre sessioni pratiche per dimostrare le nuove procedure di manutenzione

L'ultimo passaggio è quello del controllo qualità che è fondamentale per garantire che il macchinario, una volta ripristinato, produca pezzi conformi alle specifiche.

1. Rafforzamento dei controlli di qualità:

a) Controlli in-process:

- Implementare punti di controllo aggiuntivi durante il processo produttivo

- Utilizzare sensori e sistemi di visione automatizzati per monitorare parametri critici in tempo reale

- Definire procedure per fermare la produzione immediatamente se vengono rilevate anomalie

b) Ispezioni finali:

- Aumentare la frequenza e la profondità delle ispezioni finali sui pezzi prodotti

- Implementare un sistema di tracciabilità per collegare ogni pezzo ai dati di produzione e ispezione

c) Audit di processo:

- Condurre audit regolari del processo produttivo per verificare l'aderenza alle procedure

- Implementare un sistema di verifica incrociata tra diversi turni o ispettori per garantire la coerenza dei controlli

2. Definizione di criteri di accettazione e piani di campionamento:

a) Revisione delle specifiche:

- Rivedere e, se necessario, aggiornare le specifiche tecniche dei prodotti

- Definire chiaramente i limiti di tolleranza per ogni caratteristica critica del prodotto

b) Criteri di accettazione:

- Stabilire criteri di accettazione chiari e misurabili per ogni fase del processo produttivo

c) Piani di campionamento:

d) Livelli di ispezione:

- Definire diversi livelli di ispezione (es. normale, ridotta, rinforzata) in base alle prestazioni storiche e al rischio associato

- Stabilire criteri chiari per il passaggio tra i diversi livelli di ispezione

3. Utilizzo di tecniche statistiche di controllo di processo:

a) Identificazione delle caratteristiche critiche:

- Selezionare le caratteristiche del prodotto e i parametri di processo più critici per il monitoraggio

b) Implementazione di carte di controllo:

- Utilizzare carte di controllo appropriate per monitorare le caratteristiche selezionate

- Impostare limiti di controllo basati su dati storici o su specifiche tecniche

c) Analisi della capacità di processo:

- Calcolare e monitorare regolarmente gli indici di capacità di processo (Cp, Cpk) per valutare la capacità del macchinario di produrre entro le specifiche

- Stabilire obiettivi di miglioramento per gli indici di capacità

LA COLLANA DEI LIBRI DI QUALITIAMO -

"La nuova ISO 9001:2015 per riorganizzare, finalmente, l'azienda per processi" - Si aggiunge alla collana dei libri di QualitiAmo il primo testo che svela i segreti della futura norma.

Dalla teoria alla pratica: il secondo lavoro di Stefania Cordiani e Paolo Ruffatti spiega come migliorare la vostra organizzazione applicando la nuova norma attraverso i suggerimenti del loro primo libro

(Vai all'articolo che descrive il nuovo libro)"Organizzazione per processi e pensiero snello - Le PMI alla conquista del mercato" - Da una collaborazione nata sulle nostre pagine, un libro per far uscire le PMI dalla crisi.

L’ideatrice di QualitiAmo e una delle sue firme storiche spiegano come usare con efficacia la Qualità.

(Vai all'articolo che descrive il primo libro)

(Vuoi restare aggiornato gratuitamente sulla ISO 9001:2015? Visita ogni giorno la pagina che ti abbiamo linkato. Riporteremo quotidianamente tutti i nostri articoli sulla norma)

PER SAPERNE DI PIU':

Tutti gli articoli sulla ISO 9001 pubblicati su QualitiAmoLa ISO 9001:2015

La ISO 9001