ISO 9001 - SELEZIONARE LE CARATTERISTICHE CRITICHE DA TENERE SOTTO CONTROLLO

Nel quality management, una delle decisioni più strategiche riguarda la selezione delle caratteristiche da ispezionare

"Effettuare regolarmente controlli sul 100% dei prodotti è come pianificare difetti, riconoscere che i nostri processi non sono in grado di originare prodotti conformi o che le specifiche non hanno senso"

(William Edwards Deming)

"Tutte le ispezioni condotte allo scopo di individuare difetti sono uno spreco e una perdita di tempo. Le ispezioni vanno fatte per prevenire i difetti"

(Taiichi Ohno)

"Siate meticolosi nell'approfondire le situazioni; non date niente per scontato. Siate sospettosi nei riguardi dell'esperienza e del sesto senso; dubitate della tradizione e dell'intuizione. 'Fate domande su tutto: gli standard di prodotto, gli standard delle materie prime, le tolleranze, gli strumenti di misura... tutto'. Questo è il motto che si sente sempre ripetere relativamente al controllo della qualità"

(Kaoru Ishikawa)

Troppo spesso le organizzazioni cadono nella trappola di un controllo a tappeto delle caratteristiche associate alla qualità e tutto viene controllato con la stessa intensità, dalla resistenza strutturale di un componente di sicurezza al colore di un disegno puramente decorativo.

Questa mentalità, apparentemente prudente, nasconde una pericolosa inefficienza. Con risorse limitate e pressioni sempre crescenti, non possiamo permetterci di trattare una saldatura critica per la sicurezza allo stesso modo di una finitura estetica. La soluzione sta nella classificazione intelligente delle diverse caratteristiche.

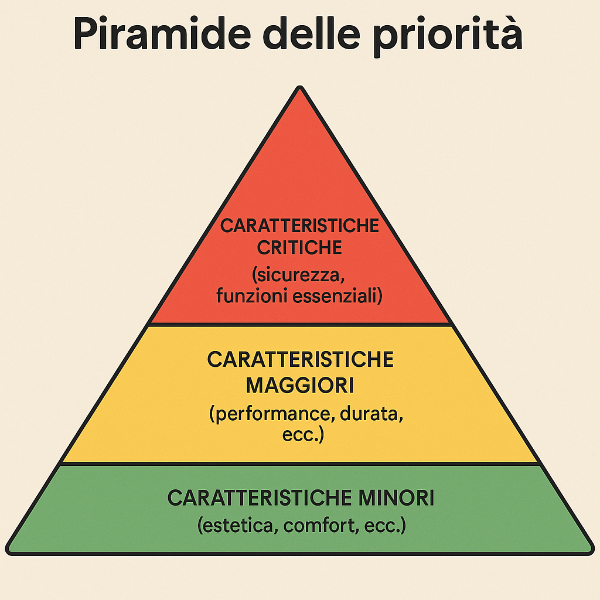

I 3 livelli della qualità

Le caratteristiche critiche sono quelle che, se non centrate, possono causare lesioni, morte o perdita della funzione primaria del prodotto. In un'automobile, la resistenza del telaio è critica; in un dispositivo medico lo è la biocompatibilità dei materiali; in un aereo, parliamo di cose come l'integrità strutturale delle ali.

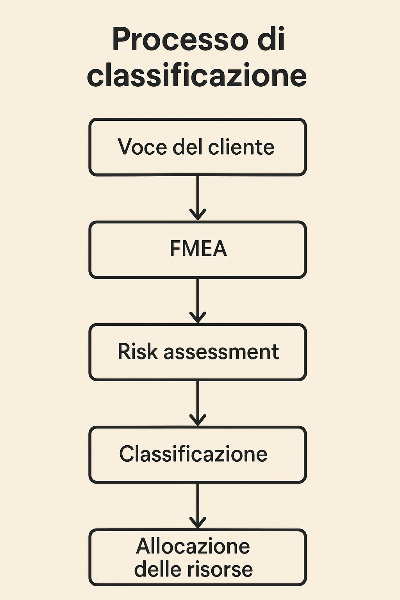

Identificare correttamente queste caratteristiche richiede un'analisi rigorosa del rischio. Metodologie come la FMEA (Failure Mode and Effects Analysis) aiutano a mappare sistematicamente dove risiedono i rischi più alti. Il principio guida è semplice: se un errore in ciò che ci si aspetta da questa caratteristica può compromettere sicurezza o la sua funzione essenziale, è critica.

Le caratteristiche maggiori influenzano significativamente la performance, la durata o l'affidabilità del prodotto, senza però compromettere la sicurezza. In un'automobile, potrebbero essere l'efficienza del motore o la durata della vernice; in uno smartphone, la durata della batteria o la velocità del processore.

Queste caratteristiche determinano spesso la soddisfazione del cliente e la competitività nel mercato. Il loro controllo richiede un approccio bilanciato: meno intensivo rispetto alle caratteristiche critiche, ma più sistematico rispetto a quelle minori.

Le caratteristiche minori comprendono principalmente aspetti estetici, di comfort o di convenienza. Ma attenzione: "minore" non significa "trascurabile". In un prodotto di lusso, la finitura superficiale può essere il fattore decisivo per l'acquisto.

Il segreto sta nel comprendere quando una caratteristica apparentemente minore diventa strategicamente importante per il posizionamento del prodotto.

La classificazione delle caratteristiche non può basarsi solo su considerazioni tecniche. La voice of customer (VOC o voce del cliente) deve guidare il processo. Ciò che noi consideriamo "minore" potrebbe essere "critico" per il cliente.

Tecniche come il Quality Function Deployment (QFD) e il modello di Kano aiutano a tradurre le aspettative del cliente in priorità tecniche. Il modello di Kano, in particolare, distingue tra:

- requisiti di base: caratteristiche che il cliente dà per scontate

- requisiti di performance: caratteristiche che aumentano proporzionalmente la soddisfazione del cliente

- requisiti attrattivi: caratteristiche che deliziano il cliente e differenziano il prodotto

Prestiamo attenzione al contesto: la variabilità settoriale

La classificazione delle caratteristiche varia drasticamente tra i diversi settori. Nell'automotive, domina la sicurezza; nell'elettronica consumer, spesso prevale l'estetica e l'usabilità; nel medicale, sono fondamentali la biocompatibilità e l'affidabilità.

La stessa caratteristica può avere classificazioni diverse in contesti diversi. La precisione degli assemblaggi può essere:

- critica in un orologio di lusso svizzero

- maggiore in un'automobile di fascia alta

- minore in un giocattolo per bambini

Questa variabilità contestuale richiede flessibilità e una comprensione profonda del proprio mercato.

Tradurre la classificazione in azione richiede:

piani di controllo differenziati: le caratteristiche critiche potrebbero richiedere un'ispezione al 100%, mentre quelle minori potrebbero essere controllate a campione

allocation delle risorse: ispettori più esperti, strumenti più precisi e frequenze di controllo maggiori per le caratteristiche critiche

formazione specifica: gli ispettori devono comprendere non solo cosa controllare, ma perché certe caratteristiche sono più importanti di altre

| Settore | CRITICO | MAGGIORE | MINORE |

|---|---|---|---|

| Automotive | Integrità del telaio, freni, cinture | Precisione degli assemblaggi, vernice, motore |

Interni, colori logo, sedili |

| Orologio di lusso | Movimento, resistenza all'acqua, autenticità dei materiali | Cassa, quadrante, cinturino | Decorazioni, packaging, certificati |

| Elettronica | Batteria, circuiti, tasso di assorbimento specifico | Batteria, processore, fotocamera | Cover posteriore, suoni, accessori |

| Dispositivi medici | Sterilità, biocompatibilità, dosaggio | Uso, meccanica, durata | Ergonomia, colore, packaging |

Gli errori da evitare

Il bias tecnico porta spesso a sovrastimare l'importanza delle caratteristiche ingegneristicamente complesse, trascurando aspetti più semplici ma importanti per il cliente.

Un mindset statico mantiene classificazioni obsolete anche quando il mercato o la tecnologia si evolvono.

L'inganno del "tutto è critico" diluisce le risorse e compromette l'efficacia del sistema di controllo.