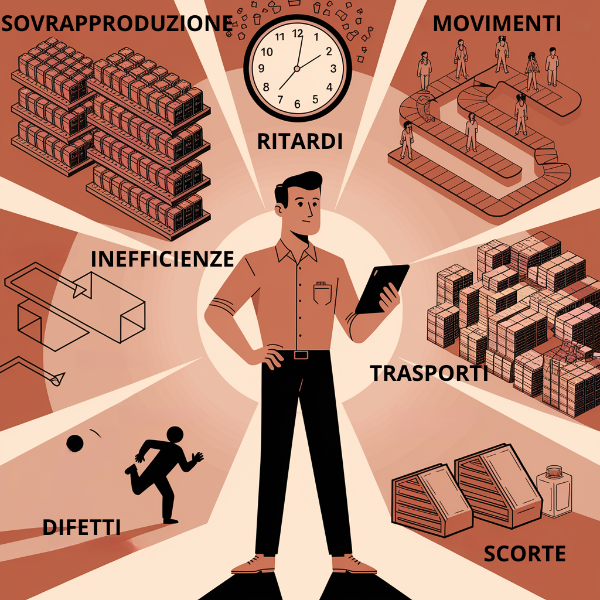

I 7 SPRECHI NELLA REALTA' QUOTIDIANA DI UN QUALITY MANAGER

Sovrapproduzione, attese, trasporti, processi inefficienti, scorte, movimenti e difetti. Esempi concreti e soluzioni pratiche immediate per ogni spreco, ideali per migliorare l'efficienza aziendale e la qualità dei processi produttivi nelle vesti di quality manager

I sette sprechi, conosciuti in giapponese come "muda", rappresentano il cuore della filosofia lean e hanno le loro radici nel Toyota Production System (TPS) sviluppato in Giappone nel periodo post-bellico. Furono identificati e categorizzati da Taiichi Ohno, ingegnere di Toyota, durante il suo lavoro di ottimizzazione dei processi produttivi negli anni '50 e '60. Ohno si rese conto che qualsiasi attività che consumava risorse senza creare valore per il cliente finale doveva essere considerata uno spreco e, come tale, eliminata.

La classificazione in sette categorie specifiche di spreco nacque dall'osservazione diretta dei processi produttivi e dalla necessità di fornire un modello concettuale che permettesse ai manager e agli operatori di riconoscere sistematicamente le inefficienze. Questo approccio rivoluzionario contrastava nettamente con i principi della produzione di massa occidentale dell'epoca, focalizzata principalmente sulla velocità e sull'economia di scala, spesso a discapito dell'efficienza complessiva e della qualità.

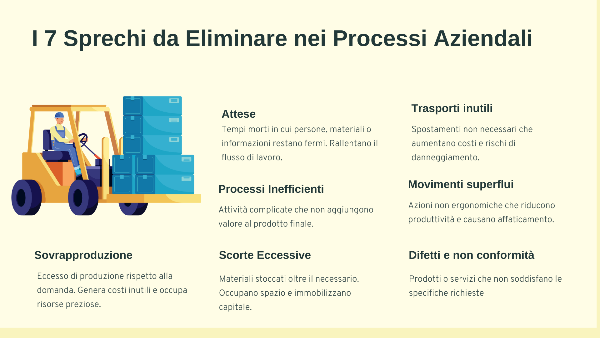

I sette sprechi classici identificati da Ohno sono:

- sovrapproduzione: produrre più di quanto richiesto o prima del necessario

- attese e tempi morti: persone, materiali o informazioni fermi in attesa del passo successivo

- trasporti e movimentazioni inutili: spostamenti non necessari di materiali e prodotti

- processi inefficienti: attività che non aggiungono valore o più complesse del necessario

- scorte eccessive: materiali o prodotti stoccati oltre il minimo necessario

- movimenti superflui: movimenti non ergonomici o non necessari delle persone

- difetti e non conformità: prodotti o servizi che non soddisfano le specifiche richieste

(Cliccare sull'immagine per ingradire)

Successivamente, alcuni esperti hanno aggiunto un ottavo spreco: il sottoutilizzo del talento e delle competenze delle persone.

Il quality manager e gli sprechi: una prospettiva privilegiata

Il quality manager occupa una posizione unica nell'organizzazione aziendale che gli offre una visione privilegiata per l'identificazione dei sette sprechi. A differenza di altri ruoli manageriali che possono avere una visione limitata a specifici reparti o funzioni, il quality manager opera trasversalmente all'interno dell'azienda, interagendo con produzione, progettazione, logistica, acquisti e servizio clienti.

Nella sua quotidianità, chi si occupa di qualità si trova a:

- monitorare i processi produttivi per garantire la conformità agli standard

- analizzare i dati relativi ai difetti e alle non conformità

- gestire le azioni correttive e preventive

- supervisionare le attività di ispezione e controllo

- coordinarsi con fornitori e clienti per questioni qualitative

- guidare progetti di miglioramento continuo

Questa ampia prospettiva rende il quality manager un osservatore ideale degli sprechi che attraversano l'intera catena del valore. Questa continua esposizione a diverse forme di spreco, unita alla naturale inclinazione verso il miglioramento e l'ottimizzazione, pone questo professionista in una posizione strategica per promuovere la cultura lean all'interno dell'organizzazione. Mentre altri ruoli potrebbero percepire gli sprechi solo quando influiscono direttamente sulle loro responsabilità, il quality manager ha la visione d'insieme necessaria per comprendere come ogni spreco impatti sull'intero sistema aziendale e, in ultima analisi, sulla soddisfazione del cliente.

La sovrapproduzione nella quotidianità di un quality manager

La sovrapproduzione è forse lo spreco più importante tra quelli identificati dalla metodologia lean, poiché tende a generare o ad amplificare altri tipi di sprechi come le scorte eccessive, le movimentazioni non necessarie e i difetti.

Un quality manager potrebbe facilmente incontrare questo fenomeno nella produzione eccessiva di report e documentazione.

Analisi dettagliate. Grafici colorati. Tabelle impeccabili. Dashboard elaborate inviati a tutti automaticamente. La verità è che quasi nessuno legge tutto questo. Qualcuno lo archivia immediatamente. Altri lo scorrono per 30 secondi cercando l'unico numero che interessa. La maggior parte lo ignora completamente.

I dati non utilizzati sono un problema perché onsumano tempo, attenzione, spazio mentale ma, soprattutto, nascondono le informazioni che contano davvero.

La qualità non migliora con più report. Migliora con report migliori.

Cosa succederebbe se inviassimo solo ciò che serve, a chi ne ha bisogno, quando serve?

Si può affrontare questa sovrapproduzione di informazioni in modo semplice e rapido attraverso:

- l'analisi del valore dell'informazione: intervistare i destinatari dei report per capire quali dati utilizzano realmente e quali decisioni prendono sulla base di tali informazioni

- l'implementazione di report a livelli: creare un sistema di reportistica stratificato con:

- un criscotto sintetico con i soli indicatori chiave e con le anomalie importanti

- report dettagliati accessibili tramite link

- l'adozione di trigger automatici: configurare il sistema per generare report completi solo quando si verificano deviazioni significative dai parametri attesi, sostituendo la reportistica periodica con avvisi mirati

- standardizzazione dei formati: creare un formato unificato che soddisfi le esigenze di tutti gli stakeholder, eliminando la necessità di produrre versioni multiple dello stesso report

Attese e tempi morti

Un esempio concreto di attese e tempi morti che un quality manager affronta frequentemente riguarda l'attesa per l'approvazione dei documenti. Consideriamo uno scenario ipotetico: Ecco cosa succede quando troviamo un difetto in produzione: lo si documenta, lo si invia al responsabile.

Si spetta.

Si aspettare ancora. A volte ore. A volte giorni.

Nel frattempo, il pezzo difettoso sta in un angolo, come un monumento alla nostra inefficienza. E la linea? Continua a produrre, spesso replicando lo stesso difetto.

La qualità viene gestita mentre aspettiamo approvazioni? La qualità migliora mentre un documento attende una firma?

Per ovviare a tutto questo, possono essere implementare alcune soluzioni semplici e rapide come, ad esempio, creare un sistema che permetta la categorizzazione delle non conformità basato sull'impatto e sull'urgenza. Per le non conformità di basso impatto, prevedere un'approvazione automatica o differita, consentendo al quality manager di procedere immediatamente con le azioni correttive per le situazioni più comuni.

In alternativa, è possibile fare brevi riunioni giornaliere di 10-15 minuti coinvolgendo tutte le perosne che devono approvare le non conformità per discutere e approvare rapidamente le non conformità emerse nelle ultime 24 ore, eliminando i tempi di attesa delle email.

Trasporti e movimentazioni inutili

Questo spreco si verifica quando materiali, prodotti, persone o informazioni vengono spostati più del necessario senza aggiungere valore al prodotto o al servizio finale.

Chi si occupa di qualità affronta frequentemente questo spreco nel processo di campionamento e di analisi dei prodotti. Ecco come potrebbe manifestarsi nella routine quotidiana: si va in produzione e si prende un campione. Lo si porta in laboratorio che, naturalmente, sta all'altro capo dello stabilimento. Si testa il campione, lo si analizza e si documenta il tutto, poi si riporta il campione buono indietro in produzione.

E i campioni cattivi? Quelli vanno in quarantena. In un'altra ala dell'edificio. Poi si ritorna in produzione per verificare che il problema sia risolto.

Tanti viaggi, centinaia di passi per ogni campione. Ogni giorno.

Qual è il prodotto che state realizzando? Chilometri percorsi? I vostri laboratori sono stati progettati per testare prodotti o per far camminare le persone? Il vostro stabilimento è organizzato attorno a ciò che è conveniente o a ciò che è efficace? La risposta è nelle vostre suole consumate.

Le soluzioni per ridurre questi trasporti e movimentazioni inutili sono molte e vanno dalla riprogettazione del layout e delle postazioni di lavoro, ad esempio creando una piccola stazione di test direttamente accanto alle linee produttive più critiche, dotata dell'attrezzatura essenziale per i controlli più frequenti, fino all'implementazione di un sistema di gestione visiva che permetta di identificare immediatamente lo stato dei campioni senza doverli spostare. Altre soluzioni sono telecamere per monitorare visivamente i processi senzala necessità di una presenza fisica, sensori in-line che misurano parametri critici direttamente durante la produzione, tablet per registrare i dati direttamente nel punto di raccolta.

Anche un'attenta riprogettazione del piano di campionamento può ridurre significativamente gli spostamenti, ad esempio consolidando i prelievi in momenti specifici della giornata anziché effettuarli in modo frammentato o coordinando i campionamenti con altre attività già programmate nelle stesse aree.

Anche la movimentazione dei documenti cartacei può essere eliminata attraverso:

- l'adozione di un sistema di gestione della qualità digitale accessibile da qualsiasi punto dello stabilimento

- l'utilizzo di codici QR sui campioni che permettano di richiamare istantaneamente tutta la documentazione associata

Processi inefficienti

Abbiamo processi inefficienti quando le attività vengono eseguite con passaggi non necessari, ridondanti o eccessivamente complessi. Questi processi richiedono più tempo, risorse ed energia rispetto a quanto dovrebbero, senza aggiungere valore reale al prodotto o servizio finale.

Un esempio concreto che un quality manager affronta quotidianamente riguarda il processo di gestione delle deviazioni dai parametri di processo. Vediamo come questo si manifesta tipicamente.

Un parametro esce dai limiti e cosa succede?

Un modulo cartaceo, una firma del supervisore, un foglio Excel, un nuovo documento di analisi, una riunione, un'azione correttiva, l'inserimento in un sistema di tracciamento, verifiche manuali, aggiornamenti manuali.

Abbiamo creato un processo che non processa nulla. Un sistema che esiste principalmente per alimentare sé stesso perché copiamo gli stessi dati più e più volte, li spostiamo da un foglio a un sistema, da un sistema a un altro. Per cosa?

Un responsabile qualità può implementare diverse soluzioni per rendere questo processo più efficiente. Si può partire dalla mappa dei processi per chiedersi ad ogni passaggio: "Questo step aggiunge valore?", evidenziando in rosso tutti i passaggi che rappresentano puro spreco e in giallo i passaggi necessari ma non a valore aggiunto per il cliente finale. Questa analisi rende immediatamente evidenti le opportunità di miglioramento.

Scorte eccessive

Le scorte eccessive si concretizzano in materiali, prodotti o componenti che vengono accumulati in quantità superiori alle reali necessità del processo, creando costi nascosti di stoccaggio, movimentazione e obsolescenza.

Un esempio concreto che un quality manager affronta frequentemente riguarda la gestione eccessiva dei campioni di riferimento e di riserva. Visitiamo, dunque, il sancta sanctorum del dipartimento qualità: campioni di ogni lotto mai prodotto, campioni di riserva, campioni di materie prime, campioni di difetti.

Ogni pezzo meticolosamente etichettato, datato, catalogato. Un archivio che cresce. Che si espande. Che divora spazio.

Armadi che diventano stanze. Stanze che diventano aree dedicate ma...il 90% di questi campioni non verrà mai toccato di nuovo, mai consultato, mai utilizzato per risolvere un problema.

Eppure continuiamo a conservarli. A curarli. A gestirli. "Potrebbe servire un giorno," ci diciamo. Ma quel giorno arriva raramente. E quando arriva, spesso non riusciamo nemmeno a trovare ciò che cerchiamo tra gli scaffali sovraffollati.

Conserviamo per conoscenza, ma generiamo confusione. La vera domanda non è "cosa dovremmo conservare?" ma "cosa possiamo permetterci di dimenticare?"

Perché ogni campione ha un costo. Non solo in spazio fisico, ma in attenzione, in gestione, in possibilità alternative.

Chi si occupa di qualità può implementare diverse strategie semplici ma efficaci per ridurre questo tipo di spreco, partendo dalla definizione di una migliore politica di campionamento che sia basata sul rischio. Anziché conservare campioni di tutti i lotti in modo indiscriminato, si può:

- classificare i prodotti in categorie di rischio (alto, medio, basso) basate su fattori come criticità per il cliente, storico dei difetti e complessità

- definire un piano di campionamento differenziato: conservare campioni completi solo per prodotti ad alto rischio, campioni ridotti per rischio medio, e solo documentazione per i prodotti a basso rischio

- stabilire periodi di conservazione differenziati per categoria di rischio, allineandoli con il reale ciclo di vita del prodotto

Molte informazioni possono essere conservate in formato digitale anziché fisico, basta:

- fotografare sistematicamente i campioni prima dello stoccaggio, archiviando le immagini con metadati completi

- utilizzare un database semplice per tracciare tutte le informazioni relative ai campioni

- implementare QR code sui campioni fisici che rimandano alle informazioni digitali complete

- per difetti non critici, documentare con foto dettagliate anziché conservare il campione fisico

Spesso, poi, i campioni conservati sono più grandi del necessario:

- rivalutare le quantità minime realmente necessarie per le analisi future

- standardizzare le dimensioni dei campioni per ogni categoria di prodotto

- per prodotti voluminosi, conservare solo le componenti critiche anziché l'intero prodotto

- utilizzare contenitori standard di diverse dimensioni per ottimizzare lo spazio

Movimenti superflui

I movimenti superflui rappresentano attività fisiche o digitali non necessarie che le persone compiono durante lo svolgimento del loro lavoro, consumando tempo ed energia senza aggiungere valore al prodotto o servizio finale.

Un esempio concreto che un quality manager affronta quotidianamente riguarda la conduzione delle ispezioni di qualità sulle linee produttive. Ecco come si manifestano tipicamente i movimenti superflui in questa attività: ogni mattina si stampano le checklist in ufficio, si cammina fino in produzione e, una volta arrivati, si realizza di aver dimenticato il calibro. Si torna in ufficio e poi in produzione. Si va alla linea. Poi al tavolo. Poi alla linea. Poi al tavolo. Si ritorna in ufficio per inserire in dati nel computer. Se c'è un problema, si torna in produzione.

Una soluzione immediata consiste nel ripensare l'equipaggiamento per le ispezioni:

- predisporre carrelli mobili dedicati alle ispezioni, equipaggiati con tutti gli strumenti di misura necessari, tablet o dispositivi portatili, documentazione di riferimento e materiale di consumo

- organizzare il carrello secondo i principi 5S, con ogni strumento e documento chiaramente posizionato e facilmente accessibile

La trasformazione digitale del processo di ispezione rappresenta un'altra opportunità:

- implementare checklist digitali su tablet o smartphone che possono essere compilate direttamente in linea

- utilizzare app semplici che sincronizzano automaticamente i dati con il sistema centrale, eliminando la necessità di reinserimento manuale

- impiegare QR code sui macchinari o stazioni di lavoro che, una volta scansionati, aprono automaticamente la checklist appropriata

- configurare il sistema per inviare automaticamente notifiche ai responsabili in caso di non conformità, eliminando la necessità di comunicazioni fisiche

Un'attenta pianificazione del percorso di ispezione, infine, può ridurre significativamente i movimenti non necessari.

Difetti e non conformità

Questo tipo di spreco non include solo il costo diretto del prodotto difettoso, ma anche tutti i costi nascosti associati: rilavorazioni, ispezioni aggiuntive, gestione dei reclami, perdita di fiducia del cliente e potenziale impatto sulla reputazione aziendale.

Un esempio concreto che un quality manager affronta frequentemente riguarda l'interpretazione inconsistente dei criteri di accettazione tra diversi ispettori. Ecco come si manifesta questo problema nella quotidianità:

In un'azienda manifatturiera tipica, gli operatori formati per il controllo verificano la conformità dei prodotti rispetto a specifiche predefinite. Tuttavia, quando i criteri di accettazione non sono perfettamente oggettivi (come nel caso di difetti estetici, valutazioni visive o interpretazioni di caratteristiche qualitative), si può osservare che:

- l'operatore A classifica un prodotto come conforme

- l'operatore B, esaminando un prodotto identico, lo classifica come non conforme

- lo stesso ispettore potrebbe valutare diversamente lo stesso tipo di difetto in momenti diversi della giornata (ad esempio a fine turno quando è più stanco)

- i criteri di accettazione vengono interpretati in modo più rigido o più permissivo a seconda della pressione produttiva

Questa inconsistenza genera numerosi sprechi:

- prodotti buoni scartati inutilmente

- prodotti difettosi che raggiungono il cliente

- tempo speso in discussioni e verifiche aggiuntive

- confusione tra gli operatori di produzione

- dati di qualità non affidabili che ostacolano il miglioramento continuo

Una delle soluzioni più immediate ed efficaci a questo spreco consiste nel rendere tangibili e visibili i criteri di accettazione:

- creare una "biblioteca dei difetti" con campioni fisici che li rappresentano chiaramente:

- prodotti accettabili con il limite minimo di qualità accettabile

- prodotti non accettabili con difetti appena oltre la soglia di accettazione

- categorie intermedie, quando applicabile (accettabile con deviazione, accettabile dopo rilavorazione, ecc.)

- fotografare questi campioni di riferimento e creare schede illustrate da posizionare direttamente nelle postazioni di controllo

- includere misure oggettive quando possibile (dimensioni, profondità, contrasto) per ridurre l'interpretazione soggettiva

Per garantire l'allineamento continuo tra ispettori, il quality manager può:

- organizzare brevi sessioni di calibrazione settimanali (15-20 minuti) dove tutti gli ispettori esaminano e classificano gli stessi campioni

- discutere apertamente i casi borderline, documentando le decisioni prese

- utilizzare campioni "ciechi" con difetti predeterminati per verificare l'allineamento

Per ridurre la soggettività, il quality manager può sviluppare:

- checklist strutturate che guidano l'ispettore attraverso una sequenza logica di verifiche

- alberi decisionali semplici ma efficaci che conducono a classificazioni coerenti

- matrici decisionali che correlano tipo di difetto, posizione e dimensione con specifiche decisioni di accettazione